여과 시스템은 기계에 필수적인 요소이기 때문에 일부 기계는 공장에서 이미 장착되어 출고됩니다. 하지만 작업 환경은 매우 다양하며, 대형 기계의 경우 극한 환경에 노출되는 경우가 흔합니다. 암석 먼지가 자욱한 환경에 놓이는 경우도 있습니다.- 채굴에서처럼-농업 및 임업 기계에 묻은 흙이나 엔진 연소로 인한 그을음 잔류물- 트럭과 버스처럼- 이러한 자산은 날씨와 운영 자체에 따라 무수히 많은 방식으로 요구됩니다.

시스템이 최상의 성능을 발휘하도록 하려면 다양한 여과 시스템을 갖추는 것이 필수적입니다. 아래에서 표면 필터와 심층 필터의 차이점과 각각의 역할에 대해 자세히 알아보세요.

표면 필터란 무엇인가요?

대형 기계용 필터는 공기, 윤활유, 연료 등 다양한 유체 흐름 시스템에 연결된 장치라는 것을 이미 알고 있습니다. 따라서 효과적인 여과를 위해서는 오염 입자를 걸러낼 여과 매체가 필요합니다.

필터 소자를 구성하는 재료에는 셀룰로오스, 고분자, 유리섬유 등 여러 종류가 있습니다. 재료는 용도에 따라 달라집니다. 예를 들어, 내연기관 윤활유 여과에는 종이 필터가 흔히 사용됩니다. 반면 미세여과에는 유리 미세섬유가 많이 사용됩니다.

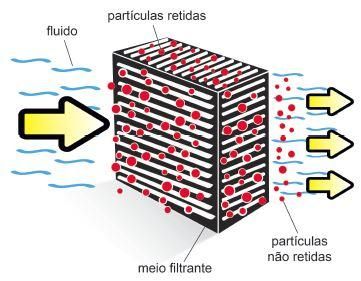

간단히 말해, 여과는 액체나 기체가 다공성 물질을 통과하도록 하여 그 안에 부유하는 고형물을 제거하는 과정입니다. 여과 매체의 두께가 제거하려는 입자의 크기와 비슷하면, 물질이 여과 표면에 걸러지기 때문에 표면 여과라고 합니다. 이러한 형태의 공기 필터를 흔히 볼 수 있습니다.

표면 여과의 또 다른 대표적인 예는 체입니다. 이 경우 입자는 표면에 걸러져 케이크를 형성하고, 더 작은 입자는 여과망을 통과할 수 있습니다. 표면 필터에는 여러 가지 형태가 있습니다.

깊이 필터란 무엇인가요?

표면 필터와 달리 심층 필터에서는 고체 입자가 주로 필터 매체의 기공 내부에 침전되어 분리되며, 필터 매체는 다음과 같은 재료로 구성될 수 있습니다.

1. 입자가 굵은 층 (예: 0.3~5mm 깊이의 모래층).

2. 수 센티미터 두께의 섬유층(예: 수지로 밀봉된 카트리지 필터).

3. 두께가 수 밀리미터 정도인 잎(예: 셀룰로오스로 만든 여과재).

4. 주 필터에 대한 입자형 지지층(예: 사전 코팅층).

이러한 방식으로, 심층 필터의 경우 필터 매체의 두께는 여과 대상 입자 크기의 최소 100배 이상입니다. 심층 필터는 와이어 카트리지, 섬유 응집체, 다공성 플라스틱 및 소결 금속 등으로 구성될 수 있습니다. 따라서 심층 필터는 매우 미세한 입자 크기의 미세 섬유가 무작위로 연결된 네트워크로 이루어져 있어 미세 입자까지 걸러낼 수 있습니다. 이러한 특징 덕분에 여과는 표면뿐 아니라 필터 매체 전체를 관통하는 심층 여과가 가능합니다. 필터 매체는 폴리머, 셀룰로오스 또는 유리 섬유 등으로 구성되거나 복합적으로 사용될 수 있습니다.

따라서 심층 여과에서 오염 물질은 장치 내부의 일종의 "미로"를 통과하면서 여과망을 구성하는 얽히고설킨 미세 섬유에 얽히게 됩니다. 많은 심층 필터는 다양한 두께로 접힌 종이로 만들어져 동일한 크기의 표면 필터에 비해 같은 공간에서 더 넓은 여과 표면적을 제공합니다.

심층 필터의 가장 큰 장점은 포화(막힘)되는 데 더 오랜 시간이 걸린다는 것입니다. 심층 필터에서는 필터 케이크가 형성되는데, 이는 막힘, 누출 또는 제조 공정상의 결함을 방지하기 위해 주기적으로 제거해야 합니다. 필터가 포화 상태에 도달할 때까지 필터 케이크가 계속 형성됩니다. 일부 연료 필터 모델의 경우, 완전히 교체하기 전에 압축 공기나 경유를 사용하여 몇 차례 청소할 수 있습니다.

그 둘의 차이점은 무엇인가요?

두 경우 모두 관련된 물리적 과정은 직접 차단, 관성 충돌, 확산 및 침전입니다. 그러나 표면 필터의 경우 필터링 메커니즘은 충돌 또는 선별입니다. 심층 필터의 경우 얽힘이 그 역할을 합니다.

심층 필터는 외관상으로는 항상 더 좋아 보일 수 있지만, 어떤 필터가 가장 좋은지는 상황에 따라 다릅니다. 심층 필터는 보다 발전된 기술이기 때문에 유압 시스템과 같이 오염에 민감한 시스템에 적용하는 것이 더 권장됩니다.

게시 시간: 2023년 10월 18일